Predictief onderhoud in de voedingsindustrie

Context

De maakindustrie realiseert zich dat haar traditionele onderhoudsstrategie - preventief onderhoud - in veel gevallen niet meer volstaat. Overschakelen naar een strategie van predictief onderhoud zorgt voor lagere operationele- en onderhoudskosten.

Deze nieuwe strategie steunt op conditie-monitoring m.b.v. sensoren, dataverzameling en analysetools. De initiële investeringskost van deze technologieën kan echter de adoptie van een predictieve onderhoudsstrategie vertragen.

Het is in dit kader dat een voedingsbedrijf ons conctacteerde na enkele ongeplande productiestilstanden. Met de vraag of we de kritische component in de productielijn konden identificeren? En een kost-effectief conditiemonitoring systeem konden opzetten om die kwetsbare component beter op te volgen?

Onze oplossing

Na een grondige analyse van onderhouds- en MES data, konden we lagerfouten in bepaalde extrusiemotoren aanduiden als waarschijnlijke oorzaak van de ongeplande productie-onderbrekingen.

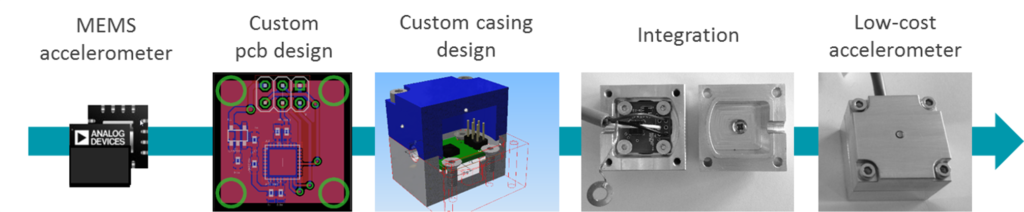

Om dit te bevestigen en predictieve analyses mogelijk te maken, kozen we voor een trillings-gebaseerde monitoring van een aantal motoren. Door goedkope MEMS-gebaseerde accelerometer sensoren te combineren met slimme algoritmes kon dit op een kost-effectieve manier.

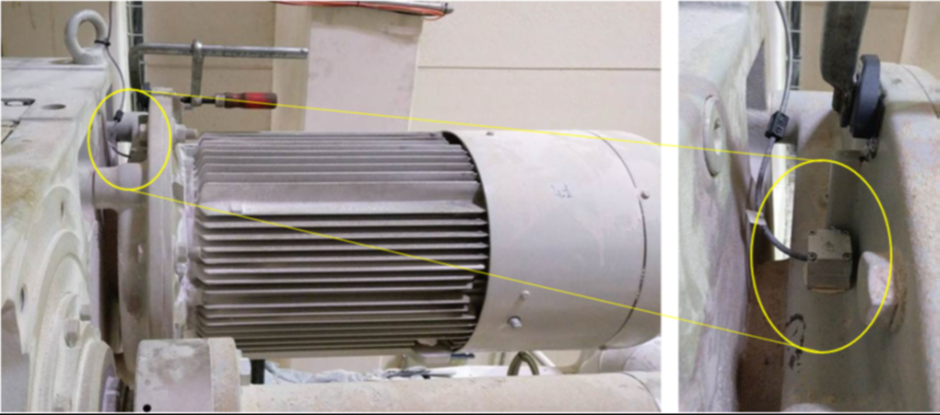

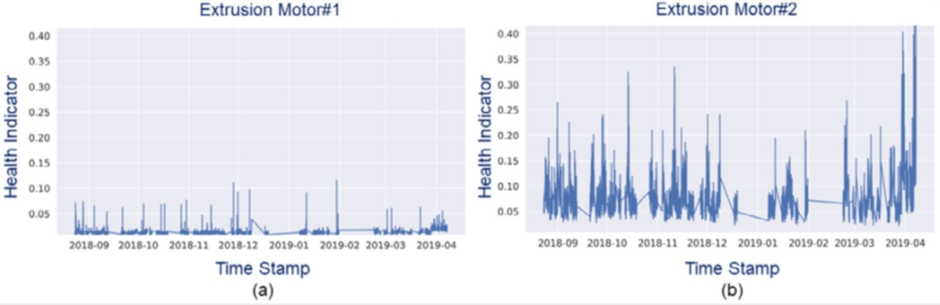

Na selectie en benchmarking installeerden we deze sensoren met de nodige filters en datakanalen op vier elektrische motoren in verschillende delen van de productielijn. Een door Flanders Make ontwikkelde applicatie draaide op een centrale server waarbij elk half uur een trillingssignaal van 3 seconden werd opgeslagen en verwerkt. In totaal verzamelden we zo van elke motor meer dan 500 dagen aan waardevolle data.

Deze studie bevestigt de kwetsbaarheid van elektrische motoren in de extrusielijn. De zware omgevingscondities met grote temperatuursvariaties en luchtvochtigheid hebben een duidelijke impact op hun levensduur. Wanneer er, ondanks periodiek onderhoud, dan toch een faling optreedt, valt de productielijn abrupt stil en is er een reparatie nodig gevolgd door een herstartprocedure van de productielijn.

Uit de ruwe trillingssignalen van elke motor berekenden onze specialisten ook verschillende gezondheidsindicatoren voor de lagers. De evolutie hiervan in een van de extrusiemonitoren toonde een duidelijk negatieve trend en wees op een degradatie van de lagers in deze motor.

Een onderhoudservicebedrijf werd ingeschakeld om onze bevindingen te dubbelchecken. Na bevestiging leidde dit dan ook tot het dringend vervangen van de falende motor. Een nieuwe abrupte productiestilstand – met bijhorend productieverlies – konden we dus dankzij een paar goedkope sensoren in combinatie met de juiste algoritmes vermijden.

In een volgende fase staat een roll-out van dit soort conditie-monitoring naar de hele productielijn gepland.