Sensorkeuze bij lagerfouten

Sensorkeuze bij lagerfouten

Conditiemonitoring is al jaren een gebruikelijke praktijk in de industrie. Maar vaak gaat het dan over niet-continue monitoring. Niet ideaal, want zo kunnen bijvoorbeeld snel groeiende fouten bij wentellagers gemist worden, met alle gevolgen van dien.

Eén van de redenen waarom bedrijven continue monitoring niet snel inzetten is de hoge investeringskost van een systeem door de dure vibratiesensoren. Goedkopere sensoren gebruiken is een optie, maar daar hangen technische beperkingen aan vast zoals meer achtergrondruis.

Goedkopere MEMS-sensoren

Flanders Make heeft echter aangetoond dat zelfs met goedkopere MEMS-sensoren en aangepaste diagnostische algoritmen, fouten nauwkeurig kunnen worden gedetecteerd én er tijdig kan worden ingegrepen voordat de fout ongeplande stilstand zou veroorzaken.

MEMS-accelerometers hebben veel van de benodigde eigenschappen. Ze zijn namelijk voordelig, compact, hebben een hoge gevoeligheid, goede weerstand tegen schokken en zijn stabiel over een groot temperatuurbereik.

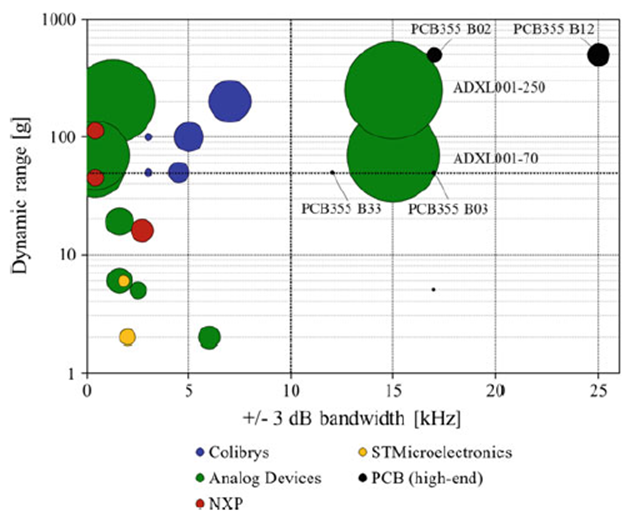

Zoals eerder vermeld, is de ruis onderdrukking in de hogere frequenties echter vaak niet geschikt (ordegrootte mg/√Hz). Er zijn MEMS-accelerometers met betere ruiseigenschappen beschikbaar, maar deze zijn vaak beperkt tot een lagere bandbreedte (enkele kHz). Voor een succesvolle toepassing in de industrie zou de sensor moeten kunnen werken in een ±3 dB frequentieband tot 10 kHz en een dynamisch bereik van ±50 g.

Er komen langzaamaan MEMS-sensoren op de markt die aan deze eisen voldoen en ook goede ruisonderdrukking hebben. Als men echter van plan is om het volledige machinepark uit te rusten met nieuwe sensoren, kan ook hier de kostprijs nog aanzienlijk oplopen. Goedkopere MEMS met minder goede ruiseigenschappen in combinatie met de juiste algoritmen kunnen dan alsnog een betere oplossing bieden. In het volgende artikel gaan we dieper in op deze algoritmen.